Neue Möglichkeiten der Werkstoffcharakterisierung bei erhöhten Prüfgeschwindigkeiten

Hochgeschwindigkeitsprüfmaschine zur Prüfung von Halbzeugen und Komponenten

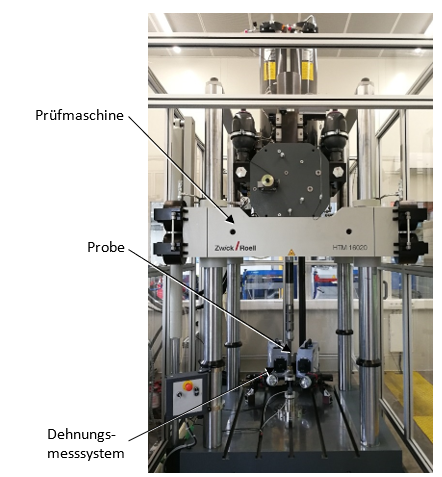

Zur Erweiterung des Portfolios im Bereich der Werkstoffcharakterisierung hat Neue Materialien Fürth GmbH eine neue servo-hydraulische Prüfmaschine angeschafft. Diese ermöglicht die Ermittlung von Werkstoffkennwerten bei erhöhten Prüfgeschwindigkeiten. Bereits etabliert sind die statische und zyklische Charakterisierung von verschiedensten Halbzeugen, Werkstoffen und Bauteilen sowie die Berücksichtigung erhöhter Temperaturen und die Abbildung von Wärmebehandlungszyklen. Zur Analyse des Versagensverhaltens von Bauteilen und in diesem Zusammenhang die Bereitstellung von Werkstoffkennwerten als Eingangsdaten für die numerische Crash-Simulation ist die dynamische Prüfung von Komponenten und Halbzeugen bei erhöhten Prüfgeschwindigkeiten und Dehnraten erforderlich. Hierfür steht in einem klimatisierten und schallgedämmten Prüfraum eine Prüfmaschine des Typs Zwick HTM 16020 mit einer Maximalkraft von 160 kN und einer maximalen Prüfgeschwindigkeit von 20 m/s zur Verfügung. Hinsichtlich der Probenvorbereitung, der Versuchsdurchführung sowie der Kraft- und Dehnungsmessung bestehen hier allerdings verschiedene Herausforderungen und es ist erweitertes Know-how im Vergleich zu konventionellen Universalprüfmaschinen erforderlich.

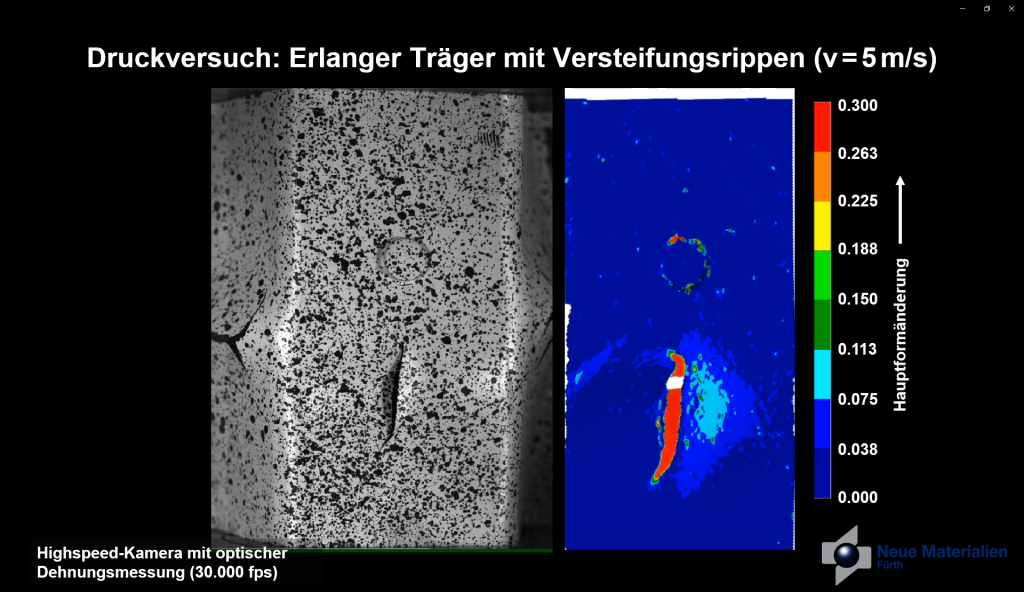

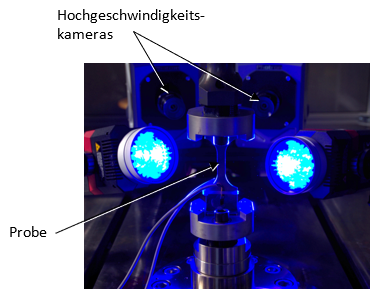

Um eine möglichst konstante Dehnrate über den nur wenige Millisekunden dauernden Versuch hinweg zu gewährleisten werden für jede Parameterkombination die Prüfvorschrift und die Schaltpunkte der Hydraulikventile entsprechend angepasst. Des Weiteren erfolgt bei der Durchführung von Flachzugversuchen zur Ermittlung des dehnratenabhängigen Werkstoffverhaltens die Kraftmessung zusätzlich zum integrierten Kraftaufnehmer mittels eines auf jeder einzelnen Probe aufgebrachten Dehnungsmessstreifens. Dies ermöglicht die unmittelbare Erfassung der auftretenden Kräfte, welche sonst durch die hohe Dynamik und die Trägheit des Versuchsaufbaus stark schwanken würden. Darüber hinaus ist es erforderlich, die Kraftsignale zu filtern und nachzubearbeiten, um für die numerische Analyse nutzbare Datensätze, wie zum Beispiel Fließkurven, zu generieren. Die Erfassung der jeweiligen lokalen Dehnungen erfolgt ebenfalls unmittelbar auf der Probenoberfläche mittels eines optischen Dehnungsmesssystems, das aus zwei Hochgeschwindigkeitskameras besteht, in Verbindung mit einem auf die Proben aufgebrachten stochastischen Muster. Die Kameras ermöglichen dabei zur zeitlichen Auflösung des Versuchs eine maximale Aufnahmefrequenz von 2∙106 Bilder/Sekunde.

Neben der Durchführung von Zug- und Druckversuchen zur Ermittlung von Werkstoffkennwerten für Dehnraten bis 250 s-1 und der Bereitstellung von Eingangsdaten für die numerische Crash-Analyse bietet Neue Materialien Fürth auch die Prüfung von Bauteilen an (Tischgröße 800 mm x 800 mm). Darüber hinaus umfasst das Leistungsangebot die Erarbeitung von spezifischen Prüf- und Auswertestrategien für verschiedene Halbzeugformen sowie Werkstoffgruppen.