Kunststofftechnik

Fertigungsverfahren

Die NMF setzt auf moderne Fertigungstechnologien für leistungsfähige Kunststoff- und Verbundlösungen.

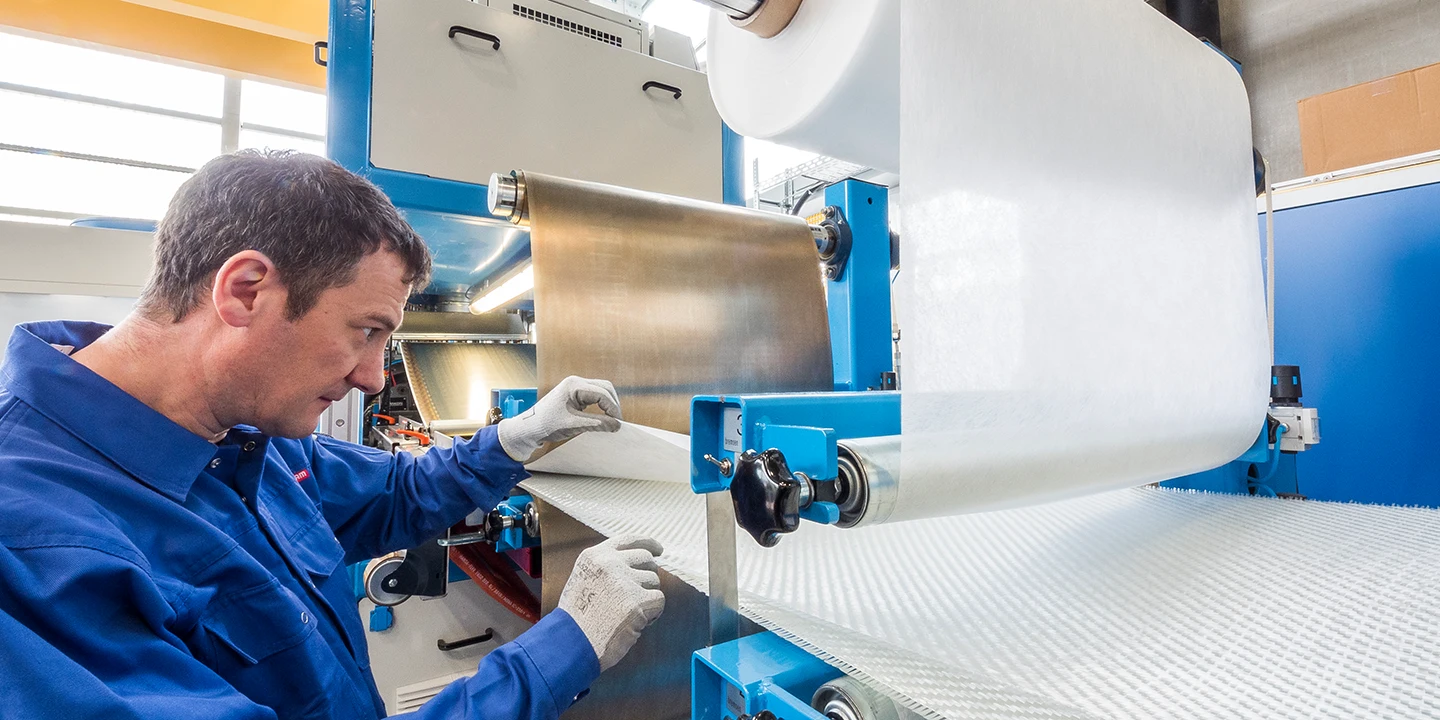

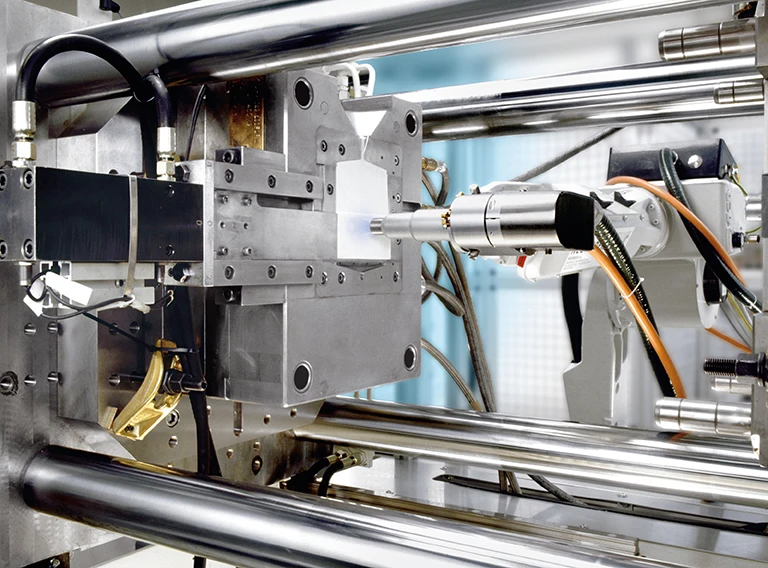

Mit der CCM-Technologie können ausgehend von geschichteter Rollenware in einem Arbeitsgang verschiedene eigenverstärkte, faserverstärkte und/oder Sandwich-Aufbauten hergestellt werden. Die Hybrid-Technologie vereint gezielt die Vorteile von Kunststoffen, Metallen und faserverstärkten Werkstoffen, um leichte, funktionsintegrierte und wirtschaftliche Bauteile zu realisieren.

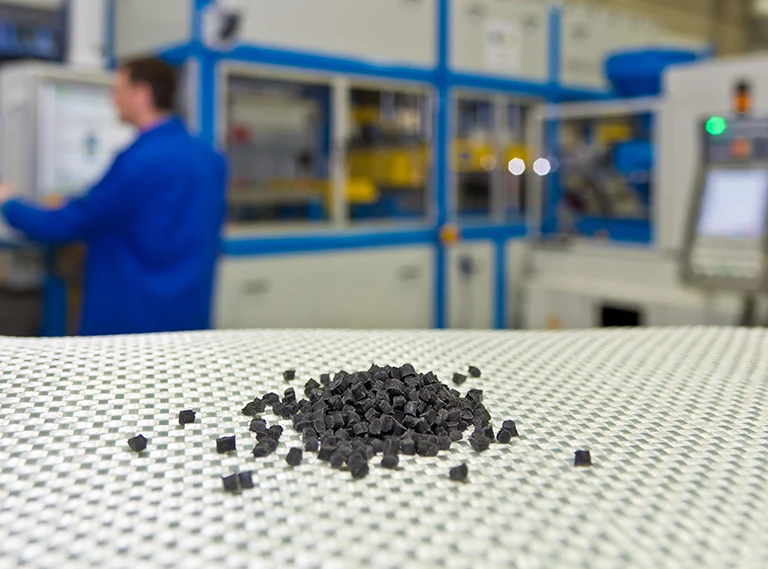

Ergänzend dazu entwickelt NMF additive Fertigungsverfahren auf Granulat- und Filamentbasis weiter, um auch technische Spezialwerkstoffe zu komplexen Geometrien zu verarbeiten und passgenaue Lösungen für anspruchsvolle Anwendungen zu ermöglichen.

Werkstoffe

NMF fokussiert sich in seinen Entwicklungsaktivitäten auf thermoplastische Polymersysteme, die eine wirtschaftliche und großserientaugliche Verarbeitung ermöglichen. Das Werkstoffspektrum reicht von Standard- bis zu Hochleistungsthermoplaste, die je nach Anforderungen chemische Beständigkeit, optische Qualität oder erhöhte Temperatur- und mechanische Belastbarkeit bieten. Ergänzend kommen thermoplastische Schäume wie EPP oder EPE als leichte, energieabsorbierende Kernmaterialien für komplexe Hybridstrukturen zum Einsatz.

Ein breites Spektrum an Faserwerkstoffen – von Glas-, Kohlenstoff- und Aramidfasern über natürliche Fasern bis hin zu polymeren Hochleistungsfasern – erweitert die Einsatzmöglichkeiten im Leichtbau. Für hybride Strukturen werden zudem Metalle wie Aluminium, Stahl oder Titan integriert, um Gewicht, Festigkeit und Funktion gezielt zu optimieren.

Werkstoffcharakterisierung

Für die Charakterisierung von Werkstoffverbunden werden etablierte mechanische Prüfverfahren wie Zug- und Biegeversuche nach DIN EN ISO sowie analytische und optische Methoden eingesetzt, um Kennwerte zu Festigkeit, Steifigkeit, Dichte, Feuchteaufnahme und Oberflächenqualität zu ermitteln. Ergänzend prüfen spezialisierte Verfahren wie Stirnabzugs- und Schubversuche die Verbundhaftung an Grenzflächen und Fügestellen.

Je nach Anwendung werden zudem kundenspezifische Prüfkörper und individuelle Prüfaufbauten entwickelt, um branchenspezifische Anforderungen – etwa die Mediendichtheit von Hybridstrukturen in der E-Mobility – zuverlässig zu bewerten.

Simulation

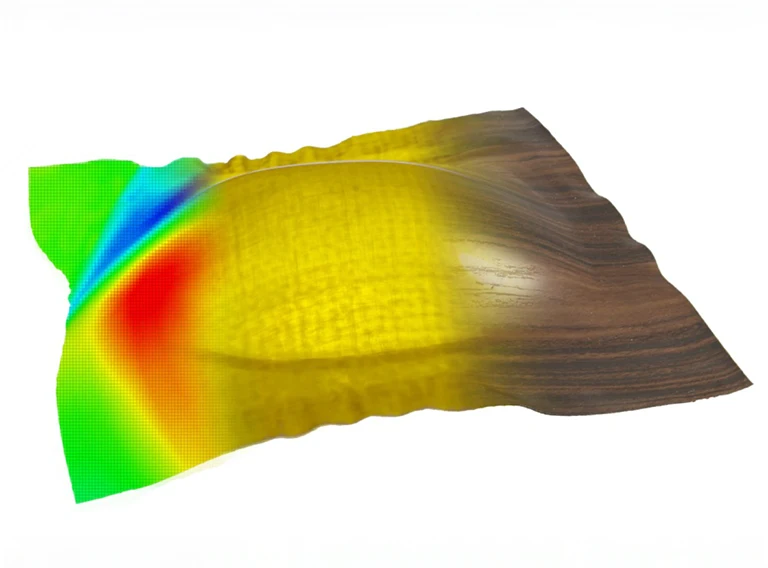

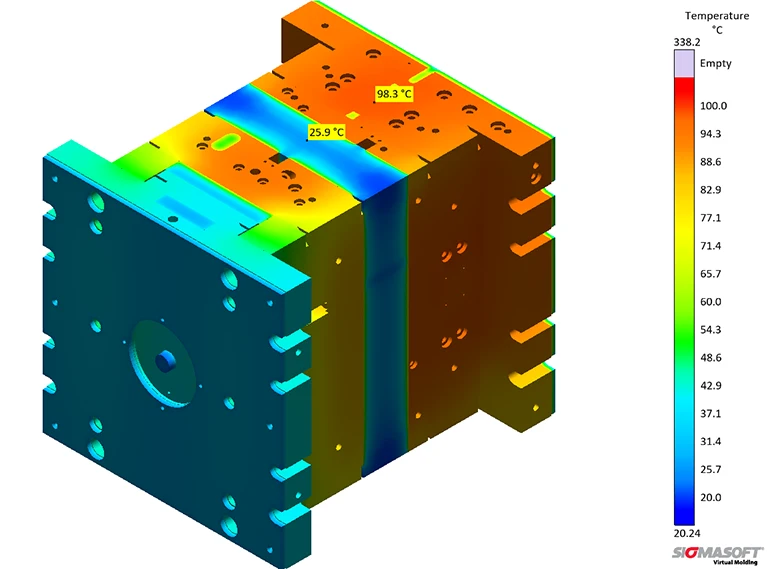

Die rechnergestützte Betrachtung von Werkstoffsystemen und Bauteilen erfolgt in drei Phasen. In der analytischen Phase werden auf Basis theoretischer Modelle erste mechanische und thermische Auslegungen vorgenommen, um Festigkeits-, Steifigkeits- und Temperaturanforderungen zu bewerten. Darauf aufbauend ermöglicht die numerische Simulation (FEM) eine detaillierte Analyse von Spannungsverteilungen, Verformungsverhalten und Temperaturfeldern im Bauteil sowie die thermische Optimierung von Werkzeugen und Prozessen.

Abschließend erfolgen Bauteil- und Prozessvalidierung, wobei das reale Verhalten unter Belastung – etwa Dauerfestigkeit, Alterungsbeständigkeit und Energieeffizienz – überprüft wird. Dieses strukturierte Vorgehen gewährleistet eine präzise, anwendungsnahe Auslegung und eine zuverlässige Qualifizierung moderner Hybrid- und Verbundstrukturen.

Sie möchten mehr über unsere Arbeit im Bereich Kunststofftechnik erfahren?

Diese Bereiche könnten Sie ebenfalls interessieren:

Diskutieren Sie mit uns Ihre Projektidee

Lassen Sie uns gemeinsam die Industrie zukunftsfähig gestalten!

Jetzt Kontakt aufnehmen