Umformtechnik

Fertigungsverfahren

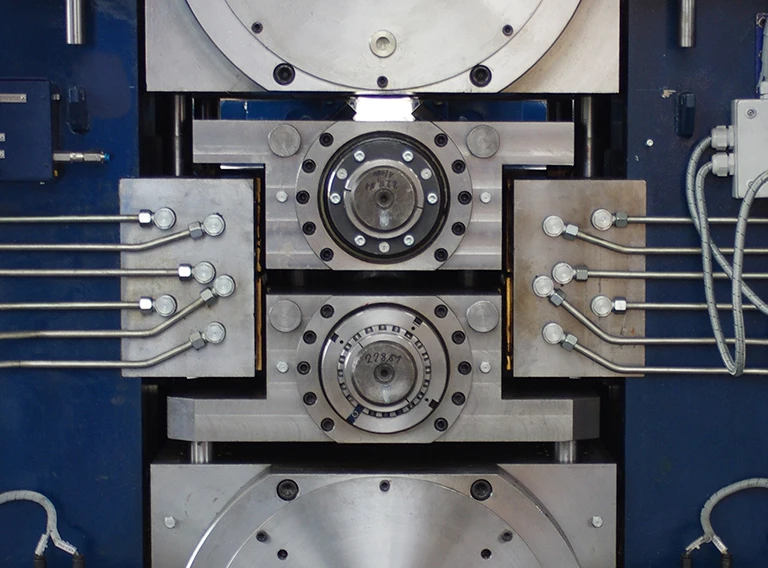

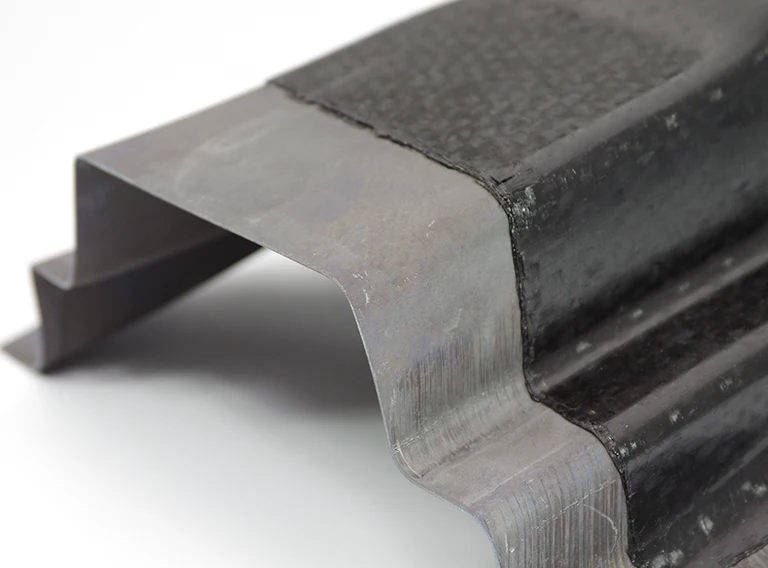

Die Fertigungsverfahren der Umformtechnik umfassen die Entwicklung und Produktion von Leichtbau- und Hybridkomponenten mittels Blech-, Massiv- und Blechmassivumformung. Der Fokus liegt auf einer durchgängigen Prozesskette – von maßgeschneiderten Blechhalbzeugen mit angepasster Dickenverteilung oder mehrlagigen Werkstoffen (Accumulative Roll Bonding) bis hin zu Bauteilen mit validierten Eigenschaften.

Ergänzend werden Prototypen und Kleinserien kundenindividuell durch Laserstrahlschneiden und Abpressen gefertigt.

Werkstoffe

Es werden Aluminiumlegierungen, hochfeste Stähle, Titan, Magnesium sowie Hybridwerkstoffe verarbeitet. Dabei kommen verschiedene Halbzeugformen wie Bleche, Rohre, Profile, Folien und Drähte zum Einsatz.

Werkstoffcharakterisierung

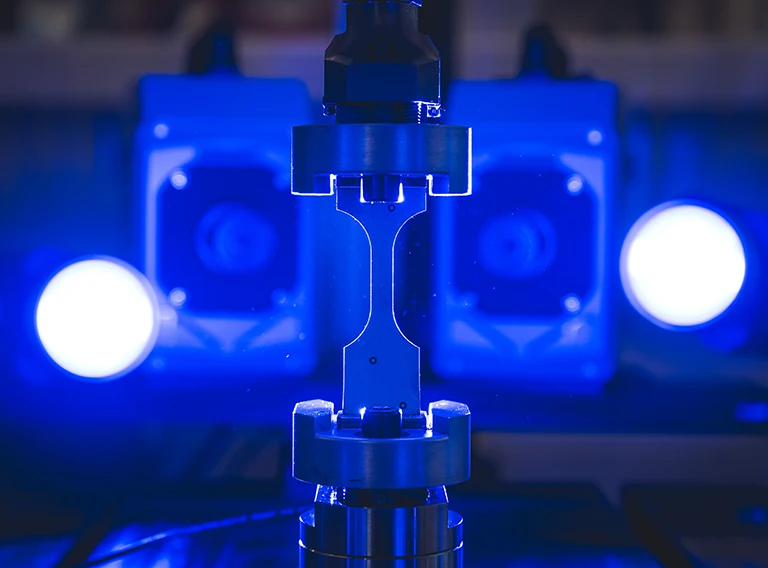

Die Werkstoffcharakterisierung bildet die Grundlage für präzise Umform- und Crashsimulationen. Mechanische Kennwerte werden unter verschiedenen Spannungszuständen und Temperaturen ermittelt, wobei optische Messsysteme die Formänderungen erfassen.

Ergänzend erfolgen Bauteilanalyse und Schädigungsuntersuchungen durch 3D-Vermessung mittels Streifenlichtprojektion und den Abgleich mit CAD-Daten und Simulationsergebnissen. In Kooperation mit der Friedrich-Alexander-Universität Erlangen-Nürnberg werden zudem neue Prüfversuche, Auswertmethoden und Werkstoffmodelle entwickelt.

Simulation

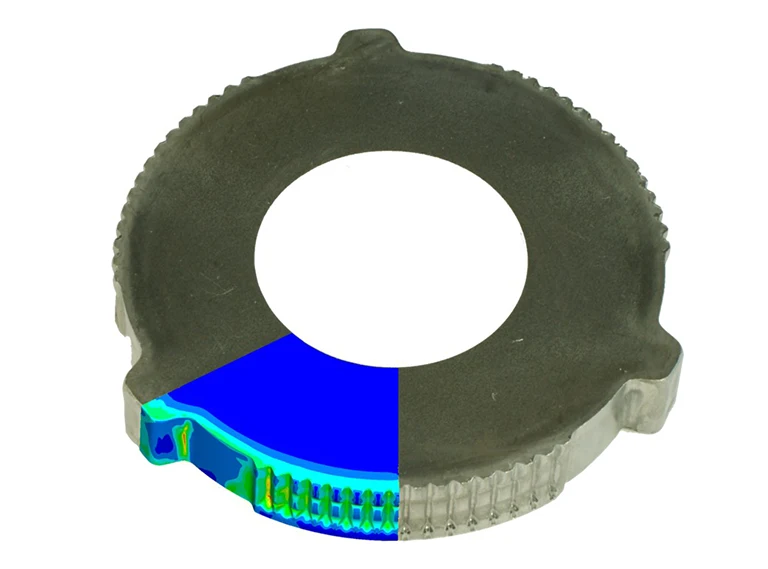

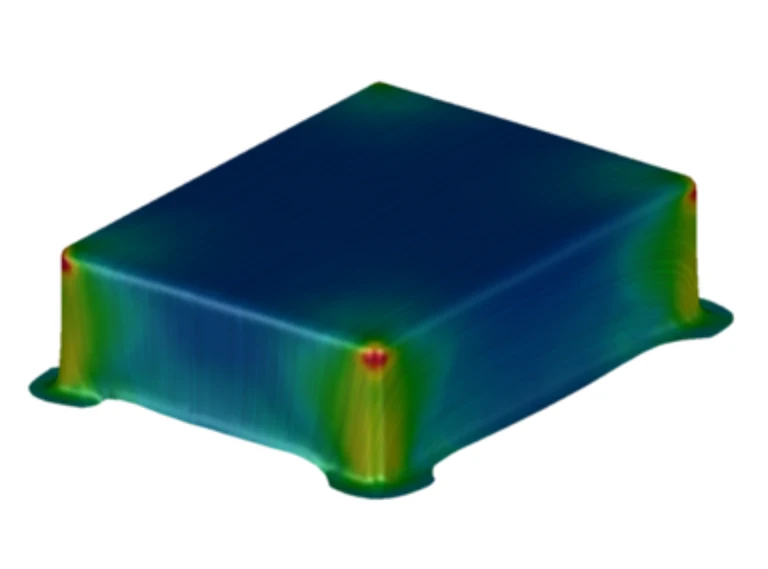

Rechnergestützte Verfahren zur numerischen Auslegung von Umformprozessen, Produkten und Werkzeugen verkürzen erheblich die Entwicklungszyklen. Dabei werden numerische Modelle erstellt und weiterentwickelt – unter anderem basierend auf Realexperimenten – mit dem Ziel die Herstellbarkeit von Bauteilen zu sichern und die Lebensdauer der Umformwerkzeuge zu erhöhen.

Sie möchten mehr über unsere Arbeit im Bereich Umformtechnik erfahren?

Diese Bereiche könnten Sie ebenfalls interessieren:

Diskutieren Sie mit uns Ihre Projektidee

Lassen Sie uns gemeinsam die Industrie zukunftsfähig gestalten!

Jetzt Kontakt aufnehmen